IATF:16949 bij Shin-Etsu Silicones Europe

Shin-Etsu Silicones Europe – sinds 1949 actief in Nederland – is onderdeel van het Japanse Shin-Etsu Chemical, wereldmarktleider in PVC. Nicole, Marijn, Rens: al meerdere consultants en junior consultants van Symbol hebben de afgelopen jaren voor dit innovatieve bedrijf uit Almere gewerkt. “De samenwerking met Symbol bevalt dan ook erg goed. Symbol heeft veel kennis in huis, waar we dankbaar gebruik van maken in kleine én grote projecten”, vertelt QA Manager Frank van der Wel. Onlangs was de beurt aan junior consultant Ricardo Meulstee om bij de wereldwijde speler aan de slag te gaan.

IATF:16949 implementatie

Frank: “In ons productiebedrijf in Almere maken wij afdichtingsmaterialen voor de automotive industrie. Sommige van onze klanten zijn Tier 1-leveranciers: bedrijven die rechtstreeks leveren aan Original Equipment Manufacturers (OEM’s) als bijvoorbeeld Toyota en Volkswagen. Veel van die OEM’s eisen van hun leveranciers dat zij IATF:16949-gecertificeerd zijn. Dat zorgt voor een kettingreactie: bij voorkeur zijn wij als Tier 2-leverancier óók gecertificeerd. Zodoende vroeg één van onze klanten ons of wij conform IATF wilden gaan werken. Hoewel Shin-Etsu (nog) niet de intentie heeft om wereldwijd gecertificeerd te zijn, wilden wij op die vraag geen ‘nee’ zeggen, om de klantrelatie optimaal te houden. Maar hoe pak je een IATF:16949 implementatie aan als je hier niet de juiste kennis voor in huis hebt? Daarom hebben we de hulp van Symbol ingeschakeld.”

Work instructions in LeanForms

“Ik heb het stokje overgenomen van Rens Tuller, die eveneens als junior consultant het IATF-project hier heeft opgestart”, vertelt Ricardo. “Aan mij de taak om de organisatie verder klaar te stomen voor de audit in 2024. Zo behoorde het beschrijven van processen en het automatiseren van processen en workflows tot mijn taken. Work instructions werden bijvoorbeeld nog in Excel opgebouwd, maar omdat die tool erg foutgevoelig is heb ik voorgesteld om over te stappen naar LeanForms. Dit is software van een partner van Symbol waarmee je zelf digitale formulieren kunt bouwen, inclusief workflows. Het eerste proces waarvoor we LeanForms hebben ingezet, was het proces rondom customer complaints.” Die klachtenprocedure is nu gestroomlijnd – precies zoals de IATF-norm van ons vraagt”, vult Frank aan. “Het proces is gestructureerd en geprofessionaliseerd, en we hebben duidelijk waar onze problemen zitten. Klachten worden daardoor nu sneller afgehandeld. De verwachting op de lange termijn is dat hierdoor het aantal klachten zelfs gaat afnemen. En wat LeanForms betreft: momenteel breiden we het uit met andere processen.”

Power BI implementatie

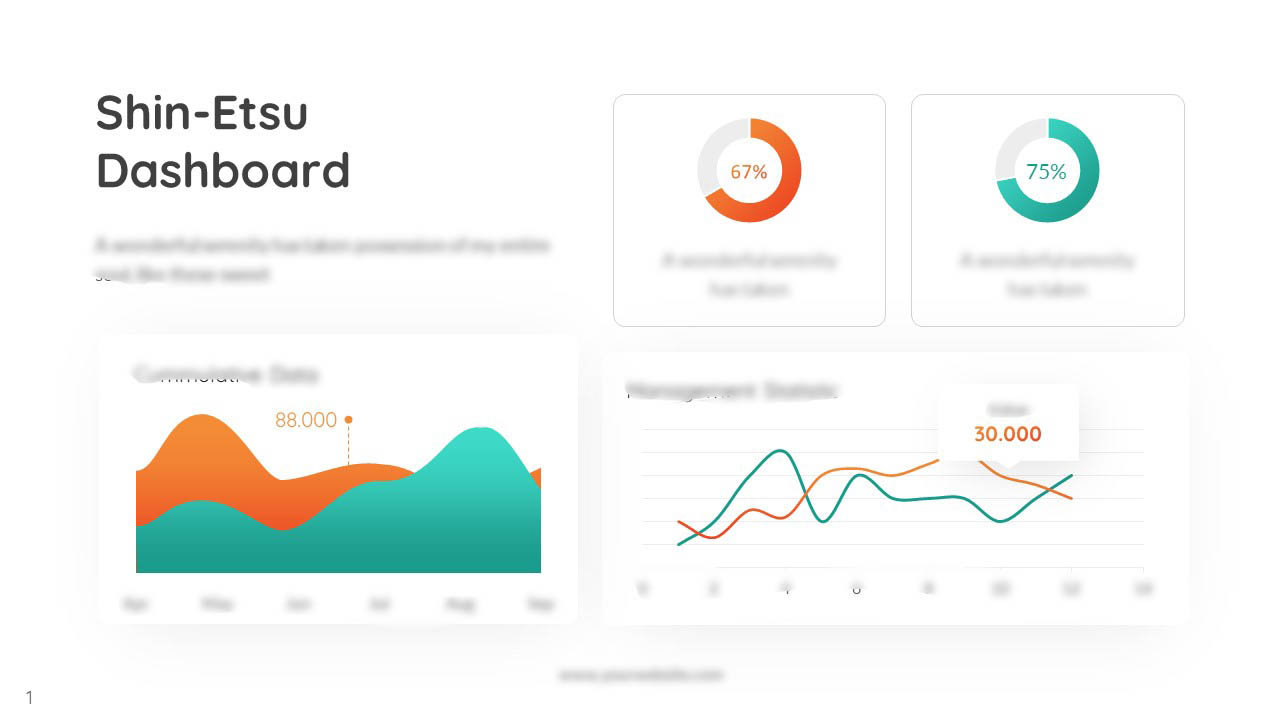

Naast LeanForms heeft Ricardo op eigen initiatief Power BI geïmplementeerd, een tool van Microsoft. “Ook voor het bijhouden van KPI’s maakte Shin-Etsu nog gebruik van Excel, maar dat geeft geen diepgang – Power BI wél.” Frank vult weer aan: “Voor de ruwe datastromen maken we nog steeds gebruik van Excel, maar met Power BI genereren we nu krachtige (maand)rapporten, onder meer voor het technical service-proces. Ook de afdeling productie is ermee bezig. Zij zitten momenteel in de testfase en gaan live met de tool in januari 2024. Daarna breiden we langzaam uit met andere processen in onze organisatie. Het mooie aan Power BI is dat je er data mee omzet naar informatie. Je hoeft niet langer te turen op grote tabellen vol cijfers, maar ziet een mooie grafiek op een visueel aantrekkelijk dashboard. Dat maakt het eenvoudiger om op KPI’s te sturen.”

Rejection vermindering

Wat ook zeker het noemen waard is, is het productiedatageneratie-project dat Ricardo heeft opgestart. “Er zijn nu nog te veel rejections, producten die ze moeten weggooien, om aan de IATF te voldoen. Met data uit de machines krijgt Shin-Etsu inzicht in wat er exact gebeurt tijdens de productie – inzicht dat er nu nog niet is. Bijvoorbeeld: als ik op knop A druk, welke invloed heeft dit dan op (de kwaliteit van) het product? Pas als je deze data verzamelt en automatiseert, kun je het analyseren en vervolgens gebruiken om bij te sturen.”

Productieproces optimalisatie

Frank: “Het mooie aan de junior consultants van Symbol, zoals Rens en Ricardo, vind ik hun hands on-mentaliteit. Ook hebben ze een open blik op het werk: ‘misschien blijkt straks iets niet te kunnen, maar laten we het eerst maar eens proberen’. Dat heeft voor enthousiasme in ons team gezorgd: we hebben er samen de schouders onder gezet. En zo is bijvoorbeeld ook het productiedatageneratie-project ontstaan. Wij focusten ons vooral op het verbeteren van onze testapparatuur – op de inspectiekant dus. Ricardo heeft ons er bewust van gemaakt dat het nu tijd is voor productieproces optimalisatie. En dat zorgt er mede voor dat we volgend jaar ons doel kunnen halen: IATF:16949-gecertificeerd worden.”

Op zoek naar inspiratie en verbetering?

Wil je meer informatie over de projectaanpak van Symbol? Neem dan contact met ons op via 053 – 20 30 240 of via onderstaand formulier. Wil je jezelf bekwamen in het optimaliseren van processen? Bekijk dan eens onze Lean Green Belt en Lean Black Belt trainingen!