Continu Verbeteren bij ZGT: Hoe 50 Afdelingen Samen Succes Creëren

Een safe to fail-cultuur

Ramon Kamphuis – sinds 25 jaar werkzaam bij ZGT –

en Erwin van Dijk – al 20 jaar in dienst bij ZGT – zijn samen verantwoordelijk voor wat binnen het ziekenhuis ‘Aandacht voor Verbeteren’ heet. “Bij ZGT willen we morgen beter zijn dan vandaag”, begint Erwin. “Daarom werken we aan een safe to fail-cultuur. Deze cultuur is essentieel voor het succes van Continu Verbeteren bij ZGT. Zolang het niet ten koste gaat van een patiënt of een collega, mag je leren, experimenteren en ‘fouten’ maken. Want dáár worden we beter van.”

Projectweken met gemotiveerde collega’s

Dat leren en experimenteren gebeurt onder meer in de Lean Six Sigma-projectweken die al sinds 2006 ieder voor- én najaar worden georganiseerd. Ramon vertelt: “Samen met een groep collega’s uit alle lagen van de organisatie gaan we dan vier dagen de hei op. We pakken in zo’n week drie verbeterprojecten aan en per project is de bedrijfskundig manager de opdrachtgever. Als er veranderingen wenselijk zijn, moet er namelijk ook mandaat voor zijn. De deelnemers aan de projectweek selecteren we op basis van een stakeholderanalyse.

We willen zeker weten dat de collega’s die zich inzetten voor het project een goede afvaardiging zijn van de mensen die de problemen ervaren die we in de verbeterprojecten willen aanpakken. En om de week succesvol te laten zijn is de randvoorwaarde dat collega’s intrinsiek gemotiveerd zijn.”

Van projectweek naar praktijk

“In de weken voor de projectweek brengen we per verbeterproject de processen in kaart. Ook verzamelen we relevante data. Hierbij zijn naast de deelnemende collega’s data-analisten betrokken. Door deze grondige voorbereiding weten we zeker dat we het probleem dat we in een verbeterproject aanpakken in al haar aspecten kunnen beoordelen. Vaak speelt er namelijk meer dan mensen vooraf denken”, vertelt Erwin. “Tijdens de projectweek zelf volgen de deelnemers elke ochtend een deel van de training Lean Six Sigma op Yellow Belt-niveau. Vervolgens gaan ze in teams aan de slag met hun eigen project, waarbij ze de stappen van het DMAIC-model volgen”, gaat Ramon verder. “Natuurlijk worden de teams deze dagen intensief door ons begeleid. Daarbij krijgen we hulp van onze Black Belt-collega’s Jeroen Egbers en Bram Drijfhout. Op vrijdagmiddag presenteren de teams hun projectplannen aan de Raad van Bestuur, en doorgaans ook een afvaardiging van de Coöperatie Medisch Specialisten en leden van het managementteam. Daarmee vragen ze een go/no-go. Bij een ‘go’ gaat het team een half jaar lang onder onze begeleiding in de praktijk aan de slag met de uitvoering van het project. In deze periode worden reviewsessies georganiseerd om samen de voortgang te bespreken. Na deze zes maanden organiseren we een terugkomdag in dezelfde setting als tijdens de eindpresentatie. Daarbij worden de resultaten gedeeld.”

Pijlers: kortcyclisch verbeteren en cyclisch (ont)regelen

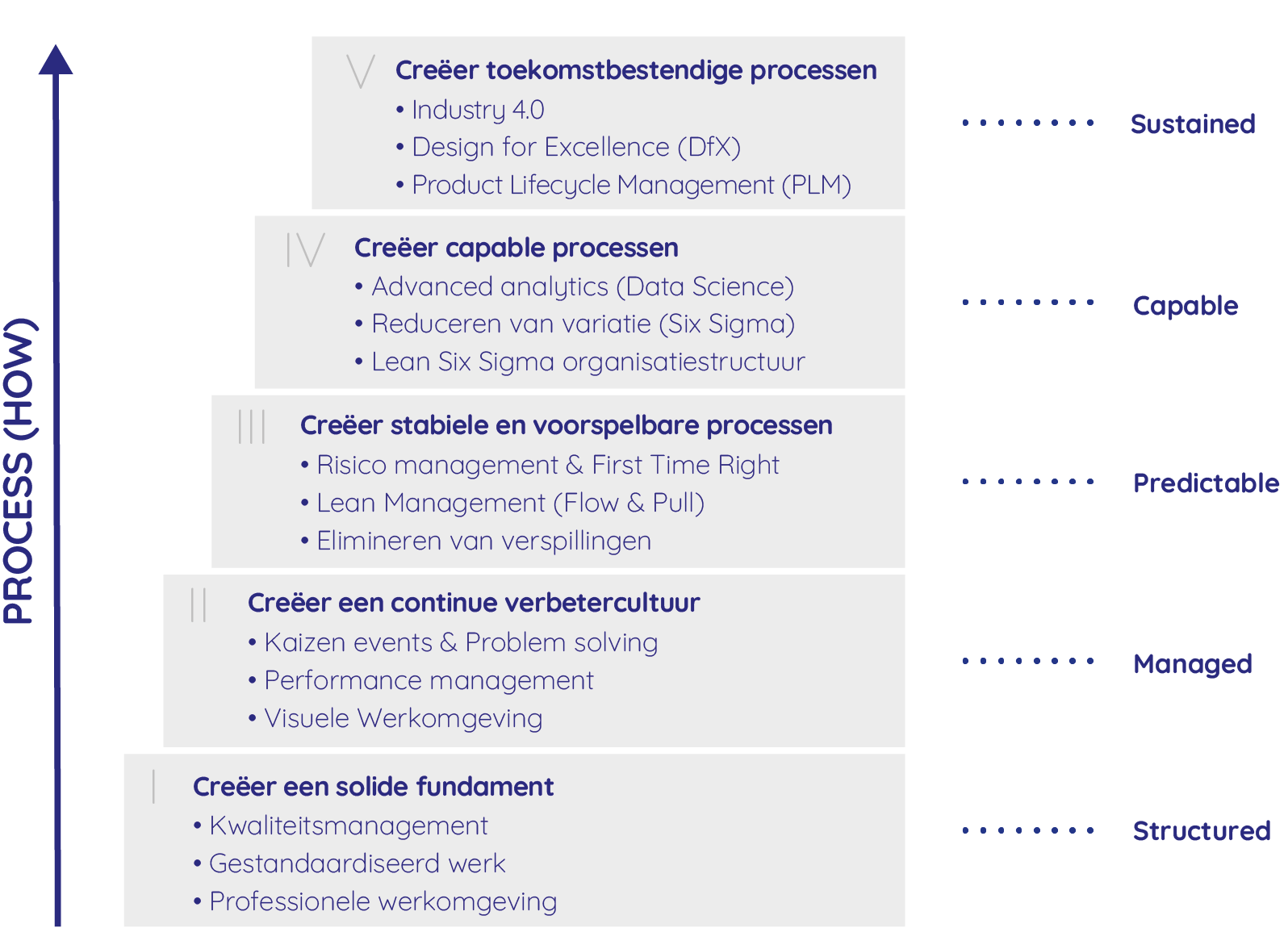

De Lean Six Sigma-projectweken zijn intensief en met name geschikt voor complexe vraagstukken, zoals samenwerking in de regionale transferketen, de in-, door en uitstroom van het SEH-proces of de ombouw van een regulier behandelproces naar een fasttrack. “Van de Raad van Bestuur en het managementteam kregen we anderhalf jaar geleden de vraag om buiten de projectweken om een programma te ontwikkelen dat bijdraagt aan het creëren van een cultuur van continu verbeteren. Voor ons was dat ook een logische stap, want tijdens de projectweken werd ons steeds vaker gevraagd om mee te denken over kleine processen die niet lekker liepen”, zegt Erwin. “We hadden daarvoor al concepten ontwikkeld die hiervoor prima ingezet konden worden.” Ramon vult aan: “Bovendien stijgt de zorgvraag terwijl het aantal zorgprofessionals niet toeneemt en de werkdruk in de zorg nu al heel hoog is. Voor de duurzame inzetbaarheid is het dus essentieel dat we alles wat geen waarde toevoegt uit het proces slopen en dat we de interne regelgeving verminderen. Zo kwamen we op twee pijlers: kortcyclisch verbeteren en cyclisch (ont)regelen.” Deze pijlers vormen de ruggengraat van Continu Verbeteren bij ZGT.

Iedere afdeling een verbeterteam

Het plan: op iedere afdeling binnen ZGT een verbeterteam oprichten dat aan de slag gaat met deze pijlers. Dat daar behoefte aan is, blijkt uit het feit dat teams zich enthousiast aanmelden nadat zij de uitleg over de methodieken hebben gehad. Erwin: “Net als bij de projectweken geloven wij er sterk in dat het echt vanuit de medewerkers moet komen. En gemotiveerde mensen zijn er gelukkig genoeg. Van de 50 afdelingen hebben we nu 22 afdelingen ‘gehad’. Na een intake met het unithoofd en enkele medewerkers, waarin we het concept uitleggen en toetsen of er intrinsieke motivatie is, zetten we het verbeterteam op. De teamleden reiken we in een training kortcyclisch verbeteren en een training cyclisch ontregelen de kennis aan om heel gestructureerd met niet al te complexe problemen aan de slag te gaan. De theorie vertalen we direct door naar de werkvloer en andersom. Door problemen van de afdeling op te halen en die in de trainingen te verwerken, gaat het voor mensen leven.”

Een sneeuwbaleffect aan verbeteringen

Overigens is het niet zo dat zo’n verbeterteam vervolgens alles alleen doet. “De mensen uit het verbeterteam nemen andere collega’s van de afdeling mee in hun proces. Ze doen het dus echt samen”, zegt Ramon. “En het mooie is: de tijd die op een afdeling wordt vrijgemaakt, kan vervolgens worden gebruikt voor een volgend verbeterproject. Zo ontstaat een sneeuwbaleffect. Een voorbeeld: een poli-afdeling werd voortdurend gestoord door foutief doorverbonden telefoontjes. Na het doorlopen van de kortcyclisch verbetermethodiek werd de oorzaak duidelijk en kon met de betrokken partijen een plan gemaakt worden om dit te voorkomen. Dit resulteerde in een forse afname van deze telefoontjes, waardoor de secretariaten een uur per dag tijd bespaarden.”

Lean Six Sigma Green Belt-training door Symbol

De verbeterteams worden ondersteund door Ramon en Erwin, maar ook door twaalf Green Belts die door Symbol zijn opgeleid. Erwin: “We wilden de ondersteuning beter organiseren. Daarom hebben we goed gekeken waar onze grootste behoefte lag. Niet alleen op het niveau van verbeterteams op de afdeling, niet alleen op Black Belt-niveau, maar juist ertussenin. Zo zijn we op het idee van een Lean Six Sigma Green Belt-training gekomen. Wat een Green Belt meebrengt, is volgens ons namelijk voldoende om op een afdeling significante verbeteringen te brengen, zonder dat het te statistisch wordt. Via een uitvraag bij de unithoofden hebben twaalf collega’s van allerlei afdelingen van de organisatie zich gemeld voor de Lean Six Sigma Green Belt-training. Hiervoor hebben we Symbol ingeschakeld.”

Trainingen volgens de CIMM-methodiek

“Zelf heb ik ook bij Symbol mijn Green Belt-certificaat gehaald, en zowel de lesstof als de docent vond ik erg fijn. Ik was dus enthousiast!”, vertelt Ramon. “Daarnaast hebben we bij het maken van de keuze ons licht opgestoken bij collega’s uit de organisatie die al waren opgeleid. Ook zij waren enthousiast over de keuze voor Symbol.” Trainer Juan Jauregui vult aan: “Onze trainingen zijn georganiseerd volgens de CIMM-methodiek, waarbij we DMAIC niet uit het oog verliezen. Dit betekent dat onze deelnemers worden getraind in het opzetten van een verbeteringssystematiek en verbetercultuur terwijl ze tegelijkertijd doorbraakkprojecten oppakken. Hiervoor gebruiken ze DMAIC en andere tools. Verder zijn onze Six Sigma-trainingen zeer compleet en van hoog niveau, en worden ze gegeven door professionals met uitgebreide ervaring in data-analyse.”

Maar liefst 9 geslaagden

Ramon: “Niet alleen die aanpak sprak ons aan, Symbol was ook een pragmatische keuze. Ze zitten bij ons in de regio én vonden het geen probleem om de training incompany te geven. En Symbol bleek inderdaad een hele goede keuze te zijn, want de terugkoppeling van de deelnemers over de training die Juan heeft gegeven was ontzettend positief. Van de twaalf hebben er elf examen gedaan en zijn er negen geslaagd – mét goede cijfers. Normaal gesproken ligt het slagingspercentage rond 45%. Volgens ons zeggen die resultaten zowel iets over de gedrevenheid van de deelnemers als over de bekwaamheid van Juan.”

Als een olievlek door de organisatie

Van de Lean Six Sigma-projectweken tot het oprichten van verbeterteams en het opleiden van Green Belts: ZGT is volop in ontwikkeling. Wat is de volgende stap? “De nieuwe Green Belts zetten hun kennis nu nog alleen in op hun eigen afdelingen. We willen onderzoeken hoe zij hun expertise ook met andere afdelingen kunnen delen en dus afdeling overstijgend ingezet kunnen worden waardoor we het ketenproces kunnen ondersteunen. Eventueel willen we in de toekomst nog meer Green Belts door Symbol laten opleiden”, zegt Ramon. “Tot slot bouwen verbeterteams sinds kort aan een digitaal portfolio”, vult Erwin aan. “Is er een verbetering doorgevoerd? Dan legt het team in een systeem vast wat er fout ging in het proces, hoe ze dit hebben opgelost en wat daar het resultaat van is. Dit wordt vervolgens gedeeld met alle andere verbeterteams, zodat zij de verbetering kunnen overnemen als ze dat willen. Zo creëren we afdeling overstijgende verbeterteams – ons ultieme doel. Vanaf eind 2025, als alle 50 afdelingen binnen ZGT een eigen verbeterteam hebben, verspreiden slimme verbeteringen zich dan als een olievlek door onze organisatie.”

Op zoek naar inspiratie en verbetering?

Wil je meer informatie over de projectaanpak van Symbol? Neem dan contact met ons op via 053 – 20 30 240 of via onderstaand formulier. Wil je jezelf bekwamen in het optimaliseren van processen? Bekijk dan eens onze Lean Green Belt en Lean Black Belt trainingen!